Всем привет. С вами компания 3Dtool!

Кто бы что ни думал, а 3D-печать не ограничивается изготовлением игрушек и безделушек. С другой стороны, изготовление функциональных, нагруженных деталей требует соответствующих материалов, и о некоторых из них мы расскажем в сегодняшней статье.

Содержание:

- Полиэфирэфиркетон (PEEK)

- Полисульфон (PSU)

- Полиамиды (нейлоны)

- Поликарбонат

- Композиты

Полиэфирэфиркетон

Полиэфирэфиркетон (PEEK) — своего рода чудо-полимер, способный заменять некоторые металлы и сплавы. Основные особенности этого термопласта — высокая прочность, тугоплавкость и химическая стойкость.

Высокой прочностью PEEK обязан в том числе полукристаллической структуре. Полимеры обычно разделяются на аморфные, то есть с беспорядочной структурой, напоминающей вермишель, и кристаллические — упорядоченные. Аморфные полимеры обычно обладают пониженной твердостью, зато демонстрируют повышенную ударную прочность. С кристаллическими все наоборот — высокая твердость, но в то же время хрупкость. Полукристаллические полимеры имеют гибридную структуру из кристаллов, распределенных в аморфной массе, что обеспечивает комбинацию высокой твердости и ударной прочности.

PEEK — отличный диэлектрик, не горюч и стоек к большинству растворителей, благодаря чему находит применение в автомобилестроительной и авиационной отраслях, машиностроении, пищевой и нефтегазовой промышленности. Да, это дорогой полимер, но в то же время 3D-печать с использованием PEEK зачастую обходится дешевле фрезерования металлических болванок, а широкая свобода дизайна позволяет получать высокофункциональные изделия — легкие и прочные.

Чистый PEEK нетоксичен и биосовместим: некоторые сертифицированные варианты используются в медицине, причем как в производстве инструментов, так и имплантатов, где PEEK вполне успешно заменяет металлические эндопротезы.

Помимо этого

PEEK

еще и крайне тугоплавок: полиэфирэфиркетон можно эксплуатировать при температурах до 275°С, а температуры плавления могут достигать 400°С и выше. Очевидно, любительским 3D-принтерам такие температуры не под силу. Более того, получение оптимальной полукристаллической структуры в 3D-печатных изделиях зависит и от правильного, постепенного охлаждения, поэтому крайне желательно использовать 3D-принтеры с активными термостатированными камерами достаточной мощности.

На российском рынке есть несколько компаний, выпускающих совместимое аддитивное оборудование. Одна из них — волгоградская

Volgobot — специализируется на экструзионных 3D-принтерах, оптимизированных под 3D-печать тугоплавкими конструкционными термопластами. Эти системы оснащаются не только высокотемпературными экструдерами с жидкостным охлаждением, но и мощными термокамерами с активным контролем фоновой температуры и даже режимом отжига — нагревания и охлаждения напечатанных моделей для набора прочности. Самый крупный вариант под обозначением Volgobot Cube600 Pro обладает полезным объемом 600х600х600 мм. Качественное построение настолько крупных деталей без термостатирования было бы просто невозможным.

3D-принтеры Volgobot в нескольких вариантах профессионального и промышленного класса

доступны в нашем каталоге. Подробно про оборудование волгоградской компании рассказывается в

отдельной статье

Полисульфон

Полисульфон (PSU) — относительно бюджетный, но в то же время очень способный термопласт. В основном этот полимер позиционируется как альтернатива полиэфиримиду и полиэфирэфиркетону, но по более приемлемой цене.

Полисульфон тоже обладает высокой прочностью и широким диапазоном эксплуатационных температур — от -70°С до +175°С. Пусть верхний порог и ниже, чем у PEEK и полиэфиримида, для многих инженерных применений такой термостойкости более чем достаточно. Полисульфон также отлично держит горюче-смазочные материалы, неорганические кислоты и щелочи, хотя химическая стойкость в целом несколько ниже, чему у конкурентов: PSU уязвим к бензолу, толуолу, нафталину и другим ароматическим соединениям.

Как и PEEK, чистый полисульфон нетоксичен, а теплостойкости этого полимера хватает для горячей стерилизации. Этим обуславливается, например, использование изделий из полисульфона в медицинской отрасли и пищевой промышленности.

Филаменты из полисульфона можно

приобрести в нашем магазине.

Полиамиды

Полиамиды, более широко известные как нейлоны (хотя это не всегда и не совсем правильно) — один из самых широко распространенных инженерных термопластов. Рекордными показателями в какой-то отдельной категории эти пластики похвастаться не могут, но в то же время обеспечивают практичное сочетание хороших физико-механических, химических свойств и доступной цены.

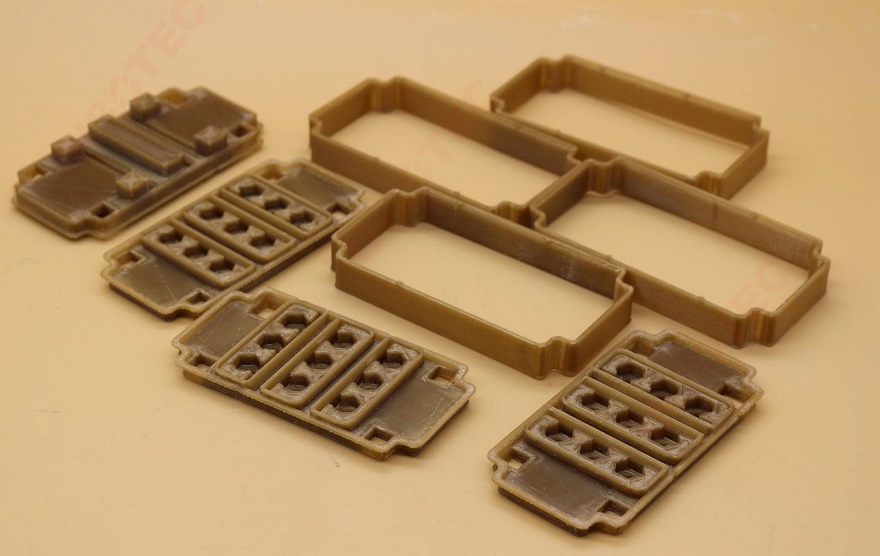

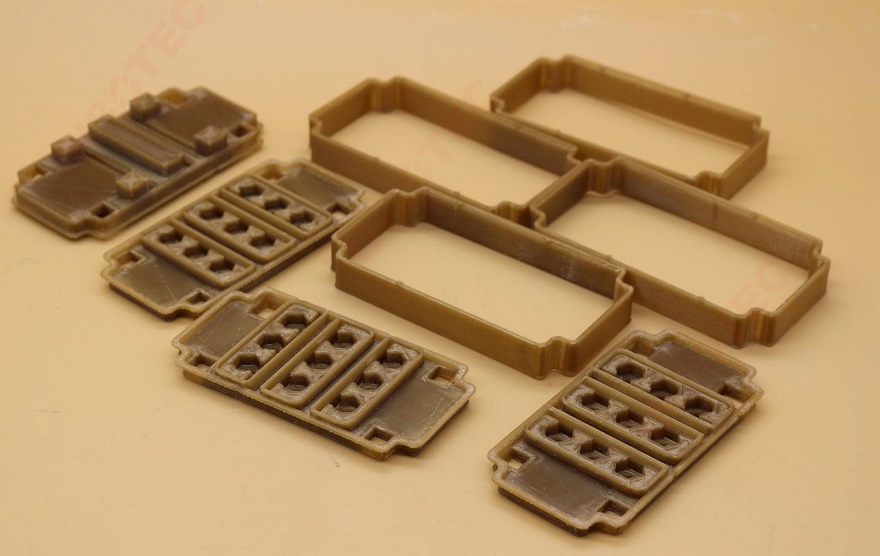

Гибкие, ударопрочные и стойкие к большинству химикатов нейлоны применяются не только в экструзионной 3D-печати: благодаря высокой универсальности они стали основным материалом в

технологии 3D-печати методом селективного лазерного спекания (SLS), где расходными материалами служат уже не филаменты, а мелкодисперсные порошки.

Один из несомненных плюсов — возможность использования относительно недорогих 3D-принтеров, даже FDM-оборудования любительского класса: экструдирование полиамидов требует прогревания хотэндов до скромных 250-270°С. В то же время нейлоны держат эксплуатационные температуры до 190°С и выше, так что хорошо подходят для контакта с горячей пищей — если, конечно, в них нет опасных красителей или других вредных добавок.

Отношения с водой у нейлонов двоякие: с одной стороны полиамиды без труда держат кипяток, но в то же время весьма гигроскопичны, то есть склонны к впитыванию влаги. Этот момент необходимо учитывать и просушивать филамент непосредственно перед 3D-печатью, особенно во влажном климате.

Еще одна неприятная особенность — высокая усадка. Потеря объема при остывании может приводить к деформациям и даже отрыву моделей от столиков, поэтому для работы с нейлонами просто необходимо прогревать платформы до 100-110°С и по возможности использовать 3D-принтеры с термокамерами, желательно активными.

Для работы с полиамидами и другими «непростыми» полимерами отлично подойдут профессиональные 3D-принтеры

Designer X Series 2 производства российской компании PICASO 3D. В эту линейку входят одно- и двухэкструдерные системы с прогревом хотэндов до 410°С и активной регулировкой фоновых температур в рабочих камерах в пределах до 90°С. Варианты XL также обладают довольно большими рабочими объемами размером до 360х360х610 мм.

В зависимости от размера области построения и комплектации аддитивные системы PICASO Designer X S2

доступны по цене от 239 000 до 769 000 рублей.

Подробнее про второе поколение 3D-принтеров PICASO линейки Designer X рассказывается в обзоре:

С нашим ассортиментом полиамидных филаментов можно ознакомиться

по ссылке.

Поликарбонат

Поликарбонат

— еще один популярный материал с высокой прочностью и хорошей термостойкостью. Более того, поликарбонаты доступны и в прозрачных вариантах, а потому зачастую служат альтернативой стеклу, но не только: хорошие физико-механические характеристики делают этот термопласт отличным материалом для производства механических деталей, корпусов и формовочной оснастки.

Поликарбонат относительно недорог, но в то же время обладает некоторыми недостатками. Во-первых, он достаточно уязвим к ультрафиолетовому излучению: пластиковое «остекление» со временем может желтеть и терять прочность.

Во-вторых, при работе с поликарбонатом необходимо хорошо вентилировать помещение. Сам по себе чистый поликарбонат безопасен, его даже используют в производстве одноразовой посуды, но при нагревании возможно выделение остаточного бисфенола А, а это токсичное летучее вещество и канцероген.

В-третьих, поликарбонат обладает существенной усадкой, так что необходимо печатать на нагреваемых столиках и, если есть такая возможность, использовать 3D-принтеры с термокамерами. Заодно закрытый корпус будет мешать распространению потенциально вредных паров по помещению. О высоких концентрациях речь не идет, но рисковать здоровьем все равно не стоит.

Наконец,

поликарбонат

демонстрирует существенную гигроскопичность, хоть и не такую сильную, как у полиамидов. В любом случае, перед 3D-печатью любые филаменты желательно просушивать: даже если сам пластик не впитывает влагу, на поверхности прутка может скопиться роса, способная вызывать вскипание расплава в хотэндах и образование разных очень интересных, но совершенно не желательных дефектов..

Композиты

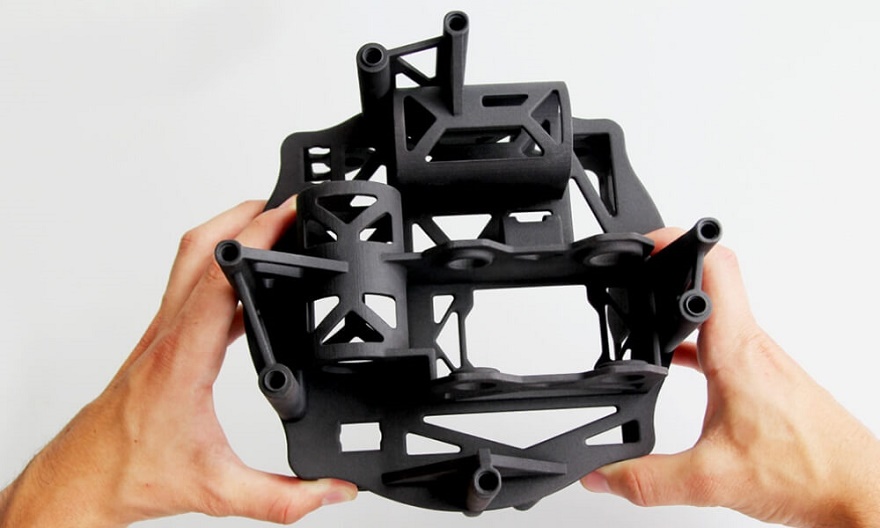

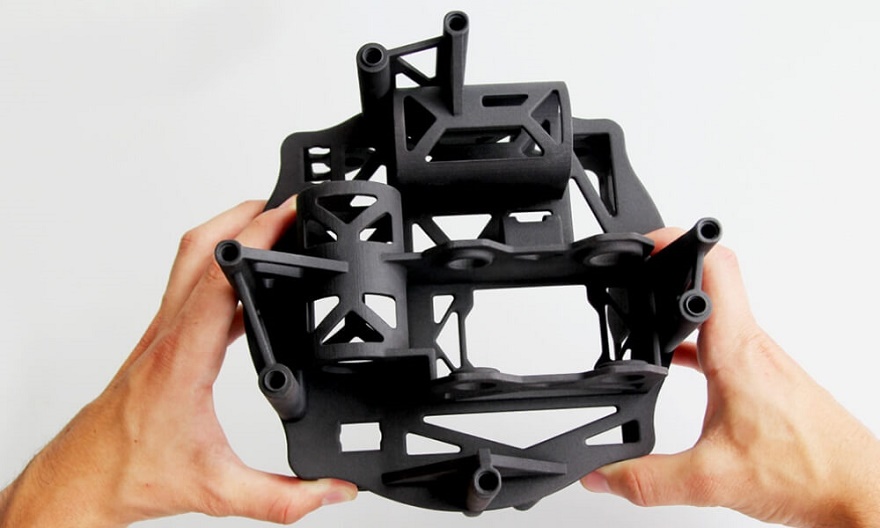

Наконец, одно из самых перспективных направлений аддитивной отрасли — композиционные материалы с волоконными армирующими наполнителями. Армировать можно короткими, рублеными волокнами или непрерывными, но в последнем случае требуется

специальное аддитивное оборудование, способное поочередно укладывать слои полимера и волокна. Композиты с наполнителями из рубленого волокна более доступны как по цене, так и в плане совместимости с оборудованием.

Наполнители могут быть разными, в основном используются волокна стекла, углерода или параарамидов, например кевлара. Первое преимущество должно быть очевидным: такие добавки значительно повышают прочность. Но это далеко не все.

В качестве матрицы, то есть полимерной основы, можно использовать практически любой термопласт, при этом рубленое волокно способствует снижению термоусадки. Характерный пример — популярный

акрилонитрилбутадиенстирол или ABS. Он недорого, прочен, обладает хорошей ударной стойкостью, легко обрабатывается, но при этом сильно усаживается с возникновением деформаций и трещин. Все это решается правильным подбором температурных режимов и адгезионных средств, но при работе с крупногабаритными моделями все-равно остается риск расслоения или, как минимум, отклонений по геометрии.

Соблюдение размерной точности — важный фактор в промышленном производстве, и здесь отлично выручают композиты на основе ABS вроде

угленаполненного FormaX

от компании REC. Этот композит обладает еще более высокими прочностными характеристиками, чем чистый ABS, но при этом волоконные наполнители помогают стабилизировать геометрию, да еще и немного повышают эксплуатационные температуры и стойкость к износу.

Касается это и других полимеров. Та же REC предлагает

угленаполненный полиамид UltraX и

стеклонаполненный полиэтилентерефталатгликоль (PETG) GF Max,

стеклонаполненный полиамид REC Friction и даже

полипропилен с углеродными нанотрубками REC PPX.

Не менее интересные варианты предлагает компания Filamentarno, например легкий, но прочный

вспенивающийся композит Aerotex, отлично подходящий для 3D-печати компонентов беспилотных летательных аппаратов.

Какими бы ни были ваши задачи, специалисты 3Dtool будут рады предоставить подробную консультацию по выбору производственного оборудования и расходных материалов.

3Dtool — российский дистрибьютор и интегратор 3D-оборудования, станков с ЧПУ и промышленной робототехники.

Связаться с нами можно:

По телефону: 8 (800) 775-86-69

Электронной почте:Sales@3dtool.ru

На нашем сайте:3dtool.ru

Наши материалы также доступны в Telegram канале, на Dzen и в группе Вконтакте

$$

$$

$$

$$